Le gros avantage des oscillateurs à base de servomoteurs, c’est que l’on peut faire fonctionner chaque pompe comme on le souhaite, de manière totalement indépendante et de les positionner pendant la phase nourrissage de manière à ce que les aliments distribués soient éloignés de la surverse.

Certes il vaut mieux avoir deux mains pour les réaliser, mais même deux gauches peuvent s’en sortir, car il n’y a rien de difficile. Côté outillage, il faut au minimum une scie, une perceuse, si possible à colonne pour percer droit, quelques forêts (Ø 1, Ø 5, Ø 10 mm), deux tarauds avec leur forets pour les trous M4 et M6. D’autres outils tels que ponceuse, défonceuse ou fraiseuse peuvent être utiles pour améliorer la finition, mais pas impératifs. Pour les matériaux, j’avais récupéré quelques chutes de Téflon dans un atelier de mécanique local, et les tubes et joncs de carbone dans un magasin de modélisme. Vous pourrez également y trouver de la visserie plastique. Le Téflon et le carbone sont autolubrifiants. Il n’y a donc pas besoin de roulement. Les miens tournent ainsi depuis quelques années et entrainent une Stream 6095 sans point dur.

Les éléments nécessaires pour réaliser 2 oscillateurs :

- 1 morceau de Téflon pour réaliser les 2 blocs avant et 2 arrières, ainsi que les rondelles Ø 13x3 mm ;

- 1 Tube Carbone Ø 10 mm ext

- 1 Tube carbone Ø 5 mm ext ;

- 1 Jonc carbone Ø 1 mm 6 vis plastique M4x20 ;

- 2 vis plastique M6x25 ;

- 2 servo et leur visserie ;

- 1 m de fil kevlar (7 kg ou plus).

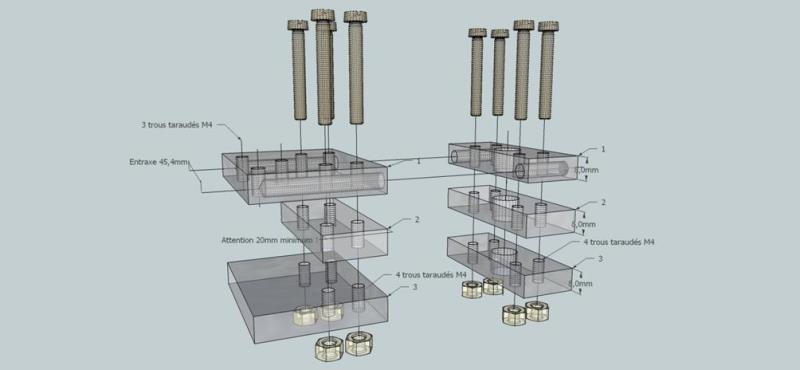

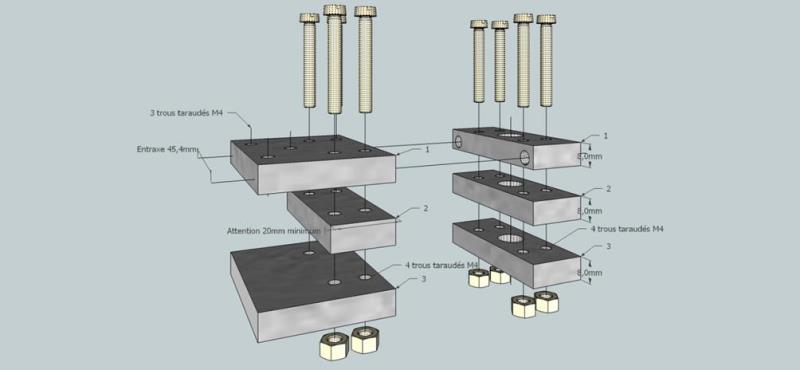

Ci-dessous une petite présentation de l’éclaté sous SketchUp. Celle-ci devrait vous permettre de mieux visualiser chaque élément ainsi que ses dimensions.

Blocs supports

Le travail du Téflon s'effectue comme un plastique dur. C'est assez similaire au POM (Delrin® par exemple). Si la fabrication des 2 blocs par usinage vous pose souci, il est tout à fait possible de les réaliser en empilant des plaques. Celles-ci peuvent être en bois ou en plaques de plastique que vous pourrez trouver chez les fabricants de panneaux publicitaires (on peut en trouver dans toutes les villes). Vous pourrez solidariser les plaques entre elles par quelques vis (ou collages pour le bois). Attention tout de même, l’humidité saline fait gonfler le bois et oxyder les métaux ferreux. Il faudra donc protéger ces éléments de l’humidité (vernis, silicone, …), ou simplement utiliser du plastique (plaques et vis).

Les vis d’assemblage seront simplement vissées dans des taraudages effectués uniquement dans la plaque du fond repère 3, et/ou rajouter des écrous au fond. Attention également à la position des vis d’assemblage des plaques entre elles afin de ne pas tomber dans les zones de perçages des tube Ø 5 et vis M4. C’est la raison pour laquelle la cote de 20 mm mini apparait.

A noter que sur mes modèles, j’ai fait l’erreur de ne pas laisser assez d’épaisseur de matière sous la partie inférieure qui pince la vitre de renfort. Du coup, celle-ci se plie sous l’effort de serrage des 3 vis de fixation. Prévoyez donc un peu plus d’épaisseur : 5 mm mini pour le bloc Téflon / 8 mm dans le cas des plaques assemblées.

Le trou Ø 10 mm qui sert de palier au tube carbone support de pompe, doit être percé "lâche" afin de bien laisser glisser le tube. Un passage répété du foret M10 permet normalement de donner suffisamment de jeu au trou (après perçage, j’ai pu effectuer cette opération en quelques minutes en effectuant des va-et-vient en tenant le foret à la main).

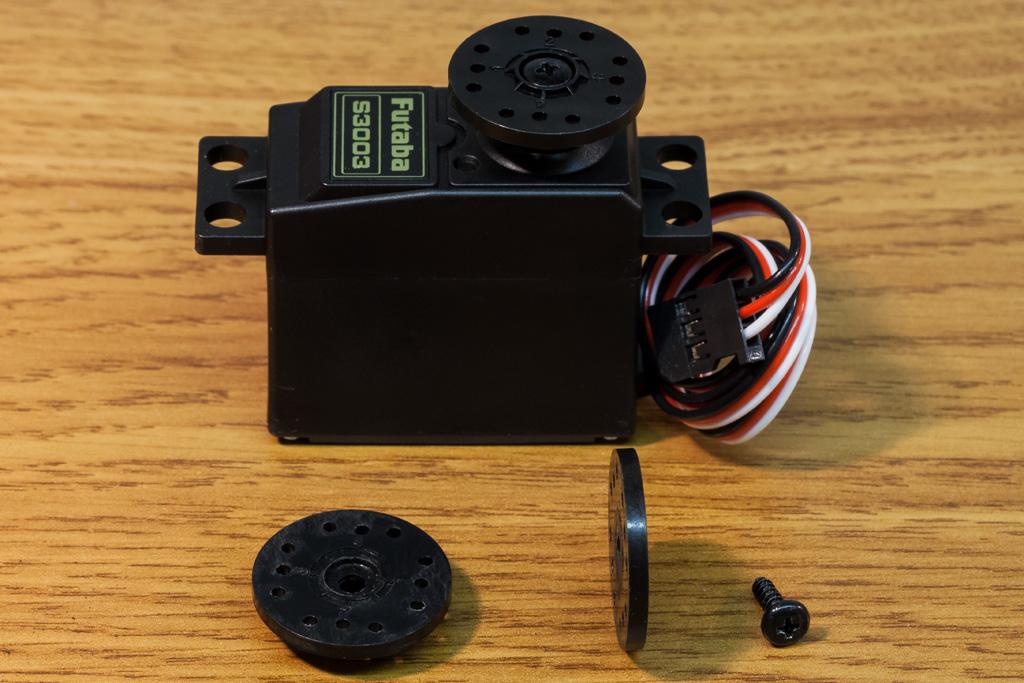

Servomoteur

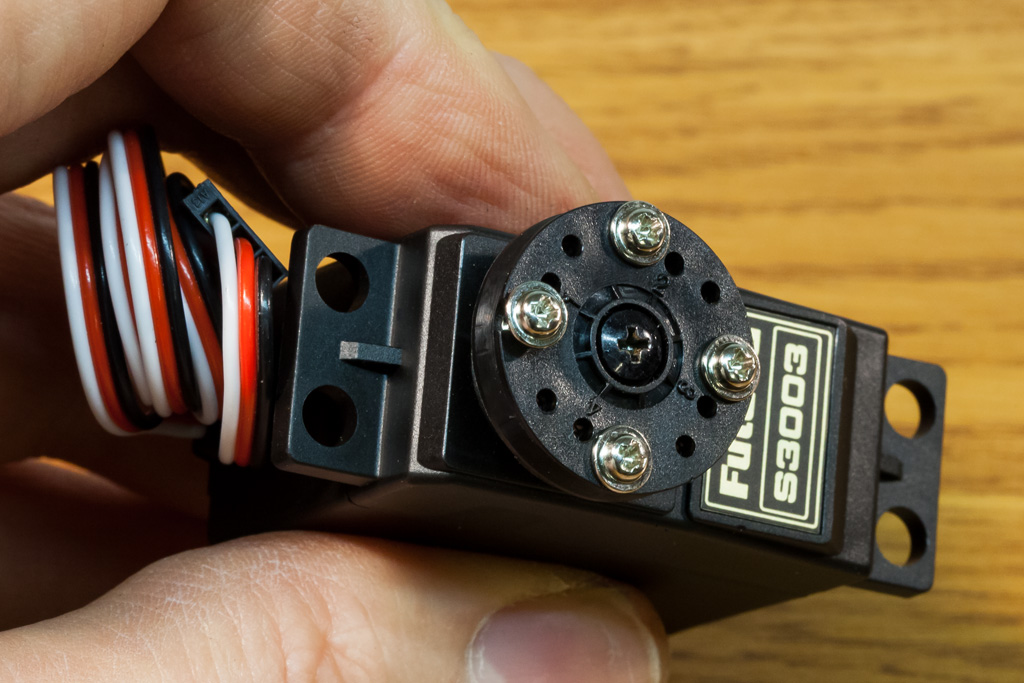

Le servo est simplement posé sur les 2 tubes en carbone, puis pincé entre les blocs. Les trous Ø 5 mm de passage des tubes en carbone dans les blocs, sont percés au plus juste afin que les tubes se montent serrés. Les miens enserrent le servo qui ainsi ne peut plus bouger. Mais si dans votre cas, les tubes sont un peu "lâches", vous pourrez toujours les goupiller avec un morceau de jonc Ø 1 mm (ou un peu de colle séchée, type néoprène, posée sur les extrémités des tubes Ø 5 mm, voire avec un tour d’adhésif). Pour la liaison d’entrainement avec l’axe d’oscillation de la pompe, j’ai modifié le palonnier de sortie du servo pour en faire une poulie.

En étapes :

Pour cela, j’ai pris un second palonnier sur lequel j’ai enlevé la partie basse du palonnier supérieur et poncé la face supérieure du palonnier inférieur

J’ai réalisé des bords inclinés à l’aide d’une lame de cutter. L’opération est à réaliser sur les deux disques de palonniers (angles opposés).

Effectuer une encoche dans le palonnier supérieur afin de laisser passer le fil afin d’assurer sa fixation.

L’assemblage des deux palonniers s’effectue avec les vis fournies avec le servo. Pensez à couper la partie qui dépasse sous la poulie.

Et voilà un servo équipé de sa belle poulie DIY.

La durée de vie des servos est de l’ordre d’un an à raison de 12 h d’oscillation rapide et 12 h d’oscillation lente en phase nocturne. Les servos de base type S3003 de Futaba restent pour moi la meilleure option. Des servos étanches ou à pignons métal sont chers, voire bruyants, et n’offrent pas une durée de vie accrue. Le point faible des servos reste le potentiomètre qui équipe tous les modèles. Il permet à l’électronique de lire la position angulaire du servo, mais ceux-ci sont constitués d’un balais frottant sur une piste graphitée qui finit par s’user et n’offre plus contact ; le servo ne sait plus où il se trouve et donne des à-coups. La solution est de déposer une goutte de vaseline sur la piste graphitée.

Axe support de pompe

La fixation de la bride de pompe est effectuée en bout de tige par une vis nylon M6. Au préalable, j’ai inséré et collé un jonc en bois percé et taraudé sur quelques centimètres. Le réglage et le maintien en hauteur sont assurés par un simple jonc en carbone de Ø 1 mm qui traverse le tube Ø 10 et glisse sur une rondelle Téflon de 10x13x3 mm. Il est possible de prévoir plusieurs hauteurs en effectuant plusieurs trous Ø 1 mm répartis sur la hauteur du tube Ø 10 mm.

Entrainement

Le fil de liaison est un fil de pêche kevlar 7 kg dont l’élasticité est pratiquement nulle.

La poulie sur l’axe de la pompe Ø 10 mm est un passe-fil trouvé dans un magasin d’accessoires automobiles. Il est simplement glissé sur la tige carbone. Les quelques tours de fil dans sa rainure suffisent à le bloquer par serrage sur la tige carbone.

L’arrêt du fil est réalisé par une petite vis fixée sur le palonnier du bas.

Au début, pensez à laisser un peu de fil dépasser, car il n’est pas rare d’avoir à le retendre tant que le passe-fil et les diverses boucles réalisées prennent leur place.

Je réalise 4 à 5 tours dans le passe-fil et moins d’un tour sur la poulie avant sa fixation. La durée de vie du fil est de plusieurs années.

Commande

J’ai confié le pilotage de mes oscillateurs à une carte Arduino. Très économique et souple d’utilisation. Mais si une Arduino à moins de 30 € avec une alim vous fait peur (je peux fournir le soft pour l’Arduino UNO voir ici), il existe dans le commerce des modules de commande tout faits :

Précautions

Pour la fixation des supports, pensez à les éloigner suffisamment du niveau d’eau, car au fil du temps, le sel remonte de quelques centimètres le long de la tige carbone ou du câble de pompe, et le fond du servo n’aime pas être mouillé…

Un exemple de rehausse :

La connectique des servos n’aime absolument pas l’eau de mer. Je vous conseille bien entendu de l’éloigner des zones à risques, mais également de déposer une goutte de vaseline sur les contacts avant de le raccorder.

Les câbles d’alimentation des pompes sont soumis à des mouvements permanents qu’ils n’apprécient guère et peuvent finir par se couper avec des conséquences qui peuvent être critiques. Je vous conseille fortement d’effectuer quelques spires avec le câble autour de l’axe carbone et de maintenir au plus près de sa sortie le câble côté pompe à l’aide d’un collier plastique fixé sur l’axe carbone. Le câble ne doit absolument pas bouger dans cette zone quel que soit la position de l’oscillateur. Afin de limiter les risques, il est conseillé d’employer des pompes à faible tension, équipées de blocs alim 12, 24 V comme par exemple des Tunze 6095. Vous pourrez également les équiper d’une batterie d’alimentation de secours.

/!\ J'ai effectué les usinages les plus importants (les cubages et les rainures) avec une défonceuse que j'ai retournée afin de l'utiliser comme une petite fraiseuse. Les morceaux à débiter poussés avec les doigts en refoulant (à l'inverse d'en avalant). Le principe est dangereux et, même moi qui suis plutôt adroit de mes mains, je me suis blessé en me trompant une fois de sens (j'ai poussé la pièce sur la fraise en avalant). Cela aurait pu être grave ! Alors effectuez les bricolages en fonction de vos capacités. Ne vous surestimez pas, surtout avec des équipements motorisés qui ne sont pas toujours employés de manière normale !

Je décline toute responsabilité aux accidents qui pourraient survenir !

Franck PONGNAN

Article publié par Cap Récifal le 16 octobre 2014 avec l'aimable autorisation de l'auteur.

Les photos et vidéos sont la propriété de l'auteur.

Commentaires recommandés

Il n’y a aucun commentaire à afficher.